محصولات

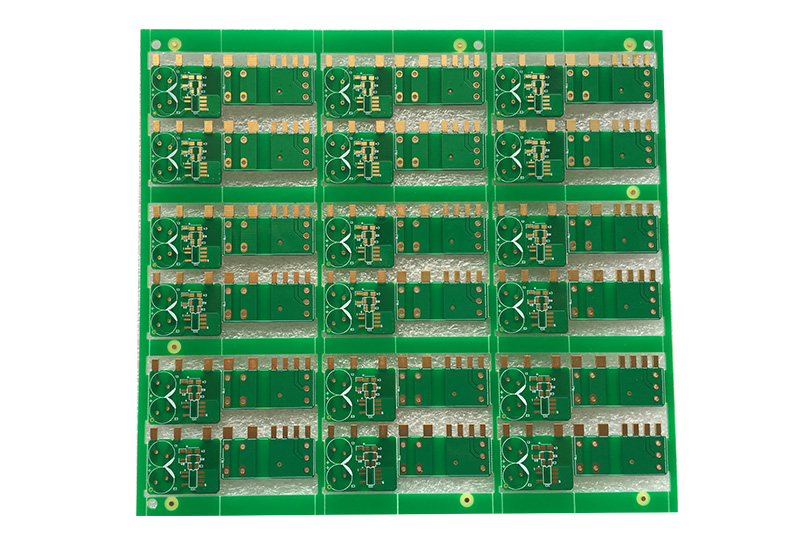

Edge Plating 6 لایه PCB برای صفحه اصلی IoT

| لایه | 6 لایه |

| ضخامت تخته | 1.60 میلی متر |

| مادی | FR4 TG170 |

| ضخامت مس | 1/1/1/1/1/1 اونس (35um) |

| پایان سطح | ضخامت enig au 0.05um ؛ ضخامت Ni 3um |

| مین سوراخ (میلی متر) | 0.203 میلی متر پر از رزین |

| عرض خط حداقل (میلی متر) | 0.13 میلی متر |

| فضای حداقل خط (میلی متر) | 0.13 میلی متر |

| ماسک لحیم کاری | سبز |

| رنگ افسانه ای | سفید |

| پردازش مکانیکی | امتیاز دهی V ، فرز CNC (مسیریابی) |

| بسته بندی | کیسه ضد استاتیک |

| آزمون الکترونیکی | پروب پرواز یا فیکسچر |

| استاندارد پذیرش | IPC-A-600H کلاس 2 |

| کاربرد | الکترونیک خودرو |

مواد تولیدی

ما به عنوان تأمین کننده فن آوری های مختلف PCB ، حجم ، گزینه های زمان سرب ، ما مجموعه ای از مواد استاندارد را داریم که با آن می توان پهنای باند بزرگی از انواع PCB را پوشانده و همیشه در خانه موجود باشد.

در بیشتر موارد مورد نیاز برای سایر مواد یا مواد خاص نیز می تواند برآورده شود ، اما بسته به نیاز دقیق ، ممکن است تا حدود 10 روز کاری برای تهیه مواد لازم باشد.

با ما در تماس باشید و در مورد نیازهای خود با یکی از تیم فروش یا CAM ما بحث کنید.

مواد استاندارد که در انبار نگهداری می شوند:

| اجزای | ضخامت | تحمل | نوع بافت |

| لایه های داخلی | 0،05 میلی متر | +/- 10 ٪ | 106 |

| لایه های داخلی | 0.10 میلی متر | +/- 10 ٪ | 2116 |

| لایه های داخلی | 0،13 میلی متر | +/- 10 ٪ | 1504 |

| لایه های داخلی | 0،15 میلی متر | +/- 10 ٪ | 1501 |

| لایه های داخلی | 0.20 میلی متر | +/- 10 ٪ | 7628 |

| لایه های داخلی | 0،25 میلی متر | +/- 10 ٪ | 2 15 1504 |

| لایه های داخلی | 0.30 میلی متر | +/- 10 ٪ | 2 15 1501 |

| لایه های داخلی | 0.36 میلی متر | +/- 10 ٪ | 2 x 7628 |

| لایه های داخلی | 0،41 میلی متر | +/- 10 ٪ | 2 x 7628 |

| لایه های داخلی | 0،51 میلی متر | +/- 10 ٪ | 3 x 7628/2116 |

| لایه های داخلی | 0،61 میلی متر | +/- 10 ٪ | 3 x 7628 |

| لایه های داخلی | 0.71 میلی متر | +/- 10 ٪ | 4 x 7628 |

| لایه های داخلی | 0،80 میلی متر | +/- 10 ٪ | 4 x 7628/1080 |

| لایه های داخلی | 1.0 میلی متر | +/- 10 ٪ | 5 x7628/2116 |

| لایه های داخلی | 1،2 میلی متر | +/- 10 ٪ | 6 x7628/2116 |

| لایه های داخلی | 1،55 میلی متر | +/- 10 ٪ | 8 x7628 |

| پیشینه | 0.058 میلی متر* | بستگی به چیدمان دارد | 106 |

| پیشینه | 0.084mm* | بستگی به چیدمان دارد | 1080 |

| پیشینه | 0.112 میلی متر* | بستگی به چیدمان دارد | 2116 |

| پیشینه | 0.205mm* | بستگی به چیدمان دارد | 7628 |

ضخامت مس برای لایه های داخلی: استاندارد - 18 میکرومتر و 35 میکرومتر ،

در صورت درخواست 70 میکرومتر ، 105 میکرومتر و 140 میکرومتر

نوع مواد: FR4

TG: تقریبا 150 درجه سانتیگراد ، 170 درجه سانتیگراد ، 180 درجه سانتیگراد

εr در 1 مگاهرتز: ≤5،4 (معمولی: 4،7) بیشتر در صورت درخواست در دسترس است

پشته

پیکربندی اصلی 6 لایه پشته به طور کلی به شرح زیر خواهد بود:

· بالا

· درونی

· زمین

قدرت

· درونی

· پایین

پرسش و پاسخ نحوه آزمایش مشخصات کششی دیواره سوراخ و مرتبط

چگونه می توان مشخصات کششی دیواره سوراخ و مرتبط را آزمایش کرد؟ دیوار سوراخ علل و راه حل ها را از بین می برد؟

تست کشش دیوار سوراخ قبلاً برای قطعات سوراخ برای برآورده کردن نیازهای مونتاژ استفاده شده بود. تست عمومی این است که سیم را از طریق سوراخ ها بر روی صفحه PCB لحیم کنید و سپس مقدار کشش را توسط کنتور تنش اندازه گیری کنید. توافق نامه ها ، مقادیر کلی بسیار زیاد است ، که تقریباً مشکلی در کاربرد ایجاد نمی کند. مشخصات محصول با توجه به

به الزامات مختلف ، توصیه می شود به مشخصات مربوط به IPC مراجعه کنید.

مشکل جداسازی دیواره سوراخ مسئله چسبندگی ضعیف است که به طور کلی به دو دلیل شایع ایجاد می شود ، اول یکی از این موارد است که باعث می شود تنش کافی نباشد. مورد دیگر فرآیند آبکاری مس الکترولز یا به طور مستقیم با روکش طلا ، به عنوان مثال: رشد پشته ضخیم و حجیم منجر به چسبندگی ضعیف خواهد شد. البته عوامل بالقوه دیگری نیز ممکن است چنین مشکلی را تحت تأثیر قرار دهند ، اما این دو عامل شایع ترین مشکلات هستند.

در آنجا دو مضرات جداسازی دیواره سوراخ وجود دارد ، البته اولین مورد ، یک محیط عملیاتی آزمایشی بیش از حد سخت یا سخت است ، در نتیجه یک تخته PCB نمی تواند در برابر استرس جسمی مقاومت کند به طوری که از هم جدا شود. اگر حل این مشکل دشوار است ، شاید برای برآورده کردن بهبود ، باید مواد لمینت را تغییر دهید.

اگر مشکل فوق نباشد ، بیشتر به دلیل چسبندگی ضعیف بین مس سوراخ و دیواره سوراخ است. دلایل احتمالی این قسمت شامل ناکافی کافی از دیواره سوراخ ، ضخامت بیش از حد مس شیمیایی و نقص رابط ناشی از درمان ضعیف فرآیند مس شیمیایی است. اینها همه دلیل احتمالی است. البته اگر کیفیت حفاری ضعیف باشد ، ممکن است تغییر شکل دیوار سوراخ نیز باعث چنین مشکلاتی شود. در مورد اساسی ترین کار برای حل این مشکلات ، باید ابتدا علت اصلی را تأیید کرده و سپس با منبع علت قبل از حل آن برخورد کنید.